Auf sechs Kontinenten aktiv! Leipziger Branchen-Primus schweißt die Welt zusammen

Leipzig - Gleich neben dem Leipziger Rathaus hat ein Unternehmen seine Zentrale, das mittels Tochterfirmen auf sechs Kontinenten operiert. Das aber, trotz aller Erfolge, hier kaum jemand kennt. Die "Goldschmidt-Gruppe" verdankt ihre Stellung als Weltmarktführer einem Verfahren, das der Firmengründer schon vor 128 Jahren zum Patent anmeldete. Es geht um das Verschweißen von Schienen. Erinnert Ihr Euch noch an das "Klacke-di-klack" beim Bahnfahren? Dass man diese Geräusche am Ende einer Schiene kaum noch hört, liegt daran, dass es diese "Enden" nicht mehr gibt. Dank Goldschmidt.

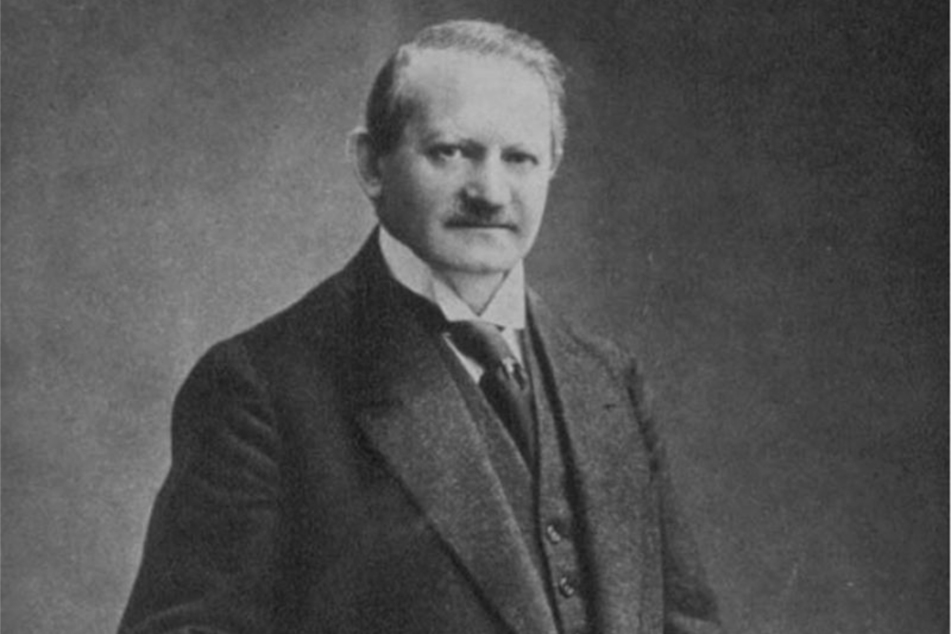

Genauer gesagt dank der Erfindung eines gewissen Hans Goldschmidt, der 1861 geboren wurde und vor jetzt genau einhundert Jahren verstarb. Dieser Sohn eines Firmengründers hatte schon eine Weile in der Berliner Chemiefabrik seines Vaters gearbeitet, als ihm eine (im wahrsten Sinne!) zündende Idee kam.

Nämlich die, wie man die sogenannten Schienenstöße, also die Enden zweier Schienen, am besten miteinander verschweißt.

Aus Eisenoxid (im Grunde Rost) und Aluminium-Granulat, angereichert mit ein paar weiteren Stoffen, stellte jener Hans Goldschmidt 1895 ein Gemisch her, das, wenn man es mit starker Flamme entzündete, im Nu flüssiges Eisen erzeugte.

Und zwar bei Bedarf auch "vor Ort", also irgendwo entlang eines Schienenstrangs. Dieses "Thermit-Verfahren" setzte sich durch und ist noch immer weltweit äußerst gefragt.

Kein Wunder: Hochgeschwindigkeitszüge wären kaum denkbar, gäbe es zwischen den einzelnen Schienen noch die "klackernde" Lücke von einst.

"Fertigmischung" für Schweißvorgang wird in Halle hergestellt

Bereits vor dem Ersten Weltkrieg wurden Firmen, die mit ebendieser Schweißtechnik arbeiteten, auch in Großbritannien und den USA gegründet. Heute hat die Goldschmidt-Gruppe zudem Tochterunternehmen in sechs weiteren europäischen Ländern sowie in China, Brasilien, Südafrika und Australien.

Also auf sechs Kontinenten, wenn man Nord- und Südamerika einzeln zählt. "Nur in der Antarktis sind wir nicht vertreten", lacht Unternehmenssprecherin Claudia Koch (45), "aber dort gibt es ja auch keine Schienen".

Natürlich wird das Goldschmidt'sche Thermit-Verfahren nicht nur in den genannten Ländern mit Sitzen von Tochterfirmen angewandt. Auch anderswo können Hersteller und Betreiber von Schienennetzen die nötigen Materialien kaufen.

Laut Firmenangaben ist das spezielle Schweißverfahren in 80 Ländern zugelassen, rund 8000 Kunden gebe es. Verkauft wird portionsweise, das heißt, es gibt entweder Beutel oder kleine Metalleimer mit der fertigen Mischung aus Eisenoxid, Aluminium und "gewissen Extras" (Betriebsgeheimnis!), die für genau einen Schweißvorgang reichen.

In Deutschland werden diese Mischungen vor allem in Halle hergestellt.

Mehr als 1000 Mitarbeiter auf der ganzen Welt

In Leipzig befindet sich nicht nur seit 2004 der Sitz der Holding, sondern seit 2014 auch ein sogenanntes "Technology Innovation Center" (TIC). Dort wird - zusammen mit den Kolleginnen und Kollegen vom größten Produktionsstandort im nahen Halle - kontinuierlich an der Weiterentwicklung des Thermit-Verfahrens gearbeitet.

Das TIC in Leipzig kümmert sich dabei besonders um die Entwicklung neuer Maschinen zur Ausführung des Schweißprozesses. Eine andere Tochterfirma arbeitet derweil an den Rezepturen des Thermits.

Denn: Die Schienen in einer Stadt oder einem Land können von ihrer Metalllegierung her durchaus abweichen von denen im Nachbarort oder -land.

Im Labor wird deshalb geprüft und gemessen, ehe die Mischung für den jeweiligen Kunden entsteht. Auch der genaue Schienentyp (Eisen- oder Straßenbahn, schmal oder breit, flach oder hoch) muss in Betracht gezogen werden.

Rund 11.000 Kilometer Schienenstrang werden laut Unternehmensbroschüre jedes Jahr mit Goldschmidt-Produkten verschweißt. Das entspricht einer Strecke vom Nordkap bis zum Kap der Guten Hoffnung.

Mehr als 1100 Mitarbeiter hat die Gruppe weltweit. Dazu gehören auch Bereiche, in denen zum Beispiel das Schleifen von Schienen als Serviceleistung angeboten wird oder wo man Produkte entwickelt, die beim Inspizieren der Schienenstrecke helfen. Fachkräfte werden durchaus gesucht.

So funktioniert das Thermit-Schweißen

Um zwei Schienenstöße miteinander zu verschweißen, wird zunächst eine passend gearbeitete, feuerfeste Form (bestehend aus zwei Hälften) um die Enden geschoben. So wird auch die "Lücke" zwischen beiden Schienen "eingehüllt".

Mit einer (meist) aus Propangas und Sauerstoff erzeugten Flamme werden dann die Schienenenden auf 900 Grad Celsius angewärmt.

Innerhalb von höchstens 30 Sekunden wird nun entweder eine wiederverwendbare Vorrichtung aufgesetzt, die mit einem Portionsbeutel befüllt wurde. Oder aber der schon erwähnte "Metalleimer" mit der fertigen Mischung aus Eisenoxid und Aluminiumgranulat wird auf die Form und damit exakt über die Schienenenden gestellt.

Mit einem speziellen Anzünder (eine Streichholzflamme wäre nicht heiß genug) wird das Gemisch nun angezündet.

Innerhalb weniger Sekunden reagiert das Gemisch, bei sehr hohen Temperaturen entsteht flüssiges Metall, das (beim "Eimer" durch ein Loch) nach unten in die Lücke fließt.

Durch die vorherige Erwärmung der Schienenenden wird alles nahtlos miteinander verschweißt. Die bei der chemischen Reaktion entstehende Schlacke wird seitlich aus der Form gedrückt.

Nach dem Erkalten der geschweißten Stelle wird die Form abgenommen, ein eventuell entstandener kleiner Metallgrat wird abgeschliffen - fertig.

Titelfoto: Bildmontage: Ralf Seegers