Der neue Super-Baustoff made in Boxberg: Carbon, das "Schwarze Gold" von Sachsen

Chemnitz/Boxberg - Carbonfasern gelten als Superwerkstoff der Zukunft. Man nennt sie auch das "Schwarze Gold" des Leichtbaus. Sachsen packt an, damit es bald in die Weltspitze der Carbonfasern-Forschung aufrückt.

In Boxberg werden über 65 Millionen Euro Bundesmittel aus den Strukturfonds in Projekte und Forschungsinfrastruktur investiert, die auch eine Forschungspilotlinie zur Herstellung von Carbonfasern beinhaltet.

"Vergleichbare Pilotanlagen sind bisher nur im australischen Victoria und in North Carolina in den USA in Betrieb", berichtet Sachsens Minister für Regionalentwicklung Thomas Schmidt (61, CDU) begeistert.

Die Großanlage bildet das Herzstück eines europaweit einzigartigen Forschungszentrums namens "Carbon LabFactory". Sachsen forcieren gemeinsam das Projekt, das am Standort des Kraftwerks Boxberg bis 2026 entsteht.

"Wir entwickeln das Kochrezept und die zugehörige Prozesstechnik, mit dem die Industrie dann arbeiten kann", erklärt Dr. Mario Naumann (40).

Der Ingenieur ist wissenschaftlicher Mitarbeiter am Institut für Strukturleichtbau/Kunststoffverarbeitung von Prof. Dr. Lothar Kroll (63) an der TU Chemnitz, das sich federführend im Projekt engagiert. Der Tatendurst von dem Team um Prof. Kroll ist groß, fast größer als die vor den Wissenschaftlern liegenden Herausforderungen.

Der neue Super-Baustoff ist extrem leicht, kann daher Energie, Ressourcen und Kosten sparen

Die energieintensive Produktion von Carbonfasern darf man getrost als höchst komplex bezeichnen. Dabei werden weiße, künstlich hergestellte, endlose Faserbündel unter großer Hitze (bis zu 1800 Grad Celsius) "konvertiert".

Die sogenannten Rovings ändern im Verlauf dieses Prozesses ihre Kohlenstoffstruktur, Farbe und ihre mechanischen Eigenschaften. "Durch die Teilprozesse Oxidation und Carbonisierung werden sie unschmelzbar, leicht und schwarz. Sie bekommen zudem eine hohe Steifigkeit und Festigkeit", erklärt Kroll.

Diese Carbonfasern lassen sich wie traditionelle Textilfasern verarbeiten. Im letzten Schritt der Arbeitskette werden die Fasern eingebettet in Kunststoffe, um zu Platten, Sitzschalen oder Karosserieteilen verformt werden zu können. Naumann schwärmt: "Die Designfreiheit ist dabei enorm."

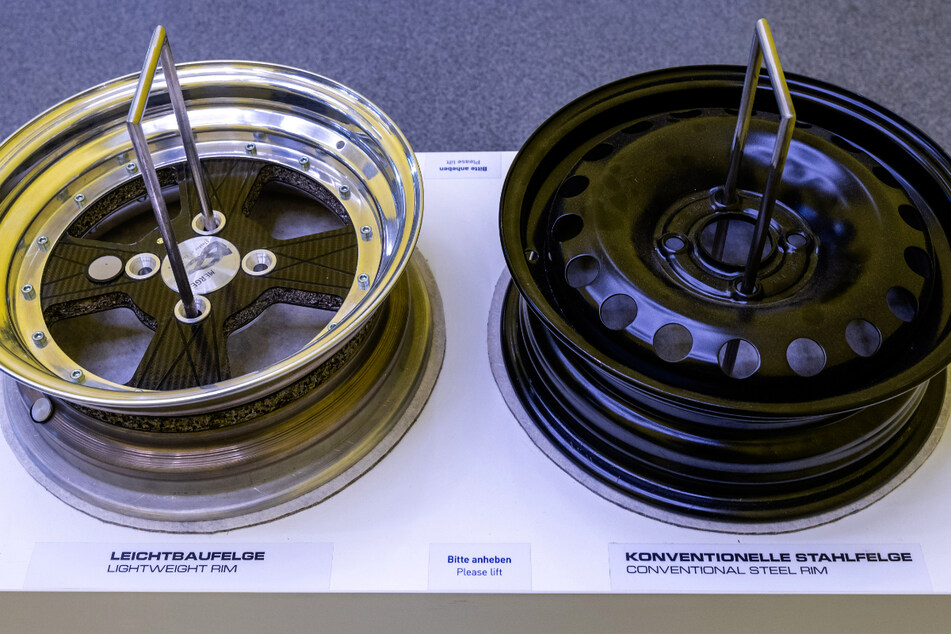

Alle Teile, die so entstanden sind, besitzen Super-Talente trotz Leichtgewicht (teilweise sind sogar Gewichtseinsparungen von 50 % gegenüber altbekannten Werkstoffen möglich). Eingesetzt im Maschinen- oder Fahrzeugbau (Autos, Flugzeuge, Bahnen, Schiffe) helfen sie, massenhaft Energie, Ressourcen und Kosten zu sparen.

Die Forscher aus Sachsen und die Experten des Fraunhofer-Instituts für Angewandte Polymerforschung IAP aus Potsdam werden in Zukunft gemeinsam nach nachhaltigeren Lösungen suchen und die passenden Technologien dafür entwickeln. Prof. Kroll: "Perspektivisch sollen die Carbonfasern aus verschiedenen nachwachsenden Rohstoffen wie u. a. Zellulose hergestellt werden."

Titelfoto: Kristin Schmidt